Неопеаниот херој на композитите: Длабоко нурнување во тоа како се произведува ровинг од фиберглас

Во светот на напредните композити, материјалите како јаглеродните влакна честопати го крадат вниманието. Но, зад речиси секој јак, издржлив и лесен производ од фиберглас - од трупови на бродови и лопатки на ветерни турбини до автомобилски делови и базени - лежи фундаментален материјал за зајакнување:фиберглас ровингОваа разновидна, континуирана нишка од стаклени филаменти е работната сила на индустријата за композити. Но, како се произведува овој критичен материјал?

Оваа статија дава длабински преглед на софистицираниот индустриски процес на создавање ровинг од фиберглас, од суров песок до финалната калем подготвен за испорака.

Што е ровинг од фиберглас?

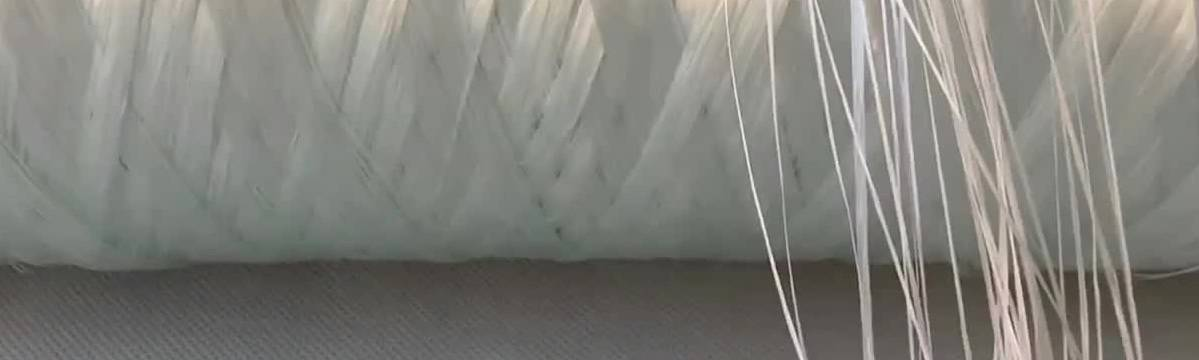

Пред да се нурнеме во „како“, важно е да го разбереме „што“.Рамка од фибергласе збир од паралелни, континуирани стаклени филаменти собрани заедно во една, неизвиткана нишка. Обично се намотува на голема калем или пакет за обликување. Оваа структура го прави идеален за процеси каде што високата цврстина и брзото навлажнување (заситеност со смола) се клучни, како што се:

–Пултрузија:Создавање профили со константен пресек како греди и прачки.

–Намотување на филаментот:Градење садови под притисок, цевки и куќишта на ракетни мотори.

–Производство на подлога со сечкани нишки (CSM):Каде што ровингот се сечка и случајно се распределува во подлога.

–Апликации со прскање:Користење на пиштол за сечење за истовремено нанесување на смола и стакло.

Клучот за неговите перформанси лежи во неговата континуирана природа и беспрекорниот квалитет на поединечните стаклени филаменти.

Процесот на производство: Патување од песок до калем

Производството нафиберглас ровинге континуиран, високотемпературен и високо автоматизиран процес. Може да се подели на шест клучни фази.

Фаза 1: Сериско производство – Прецизен рецепт

Можеби е изненадувачки, но фибергласот започнува со истиот обичен материјал како плажата: силициумски песок. Сепак, суровините се внимателно одбираат и мешаат. Оваа смеса, позната како „серија“, првенствено се состои од:

–Силикатен песок (SiO₂):Примарниот составувач на стакло, кој ја обезбедува структурната основа.

–Варовник (калциум карбонат):Помага во стабилизирање на стаклото.

–Сода пепел (натриум карбонат):Ја намалува температурата на топење на песокот, заштедувајќи енергија.

–Други адитиви:Се додаваат мали количини на минерали како боракс, глина или магнезит за да се дадат специфични својства како што се зголемена хемиска отпорност (како кај E-CR стаклото) или електрична изолација (E-стакло).

Овие суровини се прецизно измерени и мешани во хомогена смеса, подготвена за печка.

Фаза 2: Топење – Огнената трансформација

Серијата се внесува во масивна печка на природен гас која работи на неверојатни температури од приближно1400°C до 1600°C (2550°F до 2900°F)Внатре во овој пекол, цврстите суровини претрпуваат драматична трансформација, топејќи се во хомогена, вискозна течност позната како стопено стакло. Печката работи континуирано, при што нова серија се додава на едниот крај, а стопеното стакло се вади од другиот.

Фаза 3: Фиберизација – Раѓање на филаменти

Ова е најкритичниот и најфасцинантен дел од процесот. Стопеното стакло тече од предниот дел на печката во специјализирана опрема нареченачаураВтулката е плоча од легура на платина-родиум, отпорна на екстремна топлина и корозија, која содржи стотици или дури илјадници фини дупки или врвови.

Додека стопеното стакло тече низ овие врвови, тоа формира мали, постојани потоци. Овие потоци потоа брзо се ладат и механички се влечат надолу со помош на машина за намотување со голема брзина лоцирана далеку подолу. Овој процес на влечење го ослабува стаклото, влечејќи го во неверојатно фини нишки со дијаметар што обично се движи од 9 до 24 микрометри - потенки од човечка коса.

Фаза 4: Димензионирање на нанесување – Клучниот премаз

Веднаш по формирањето на филаментите, но пред да се допрат еден со друг, тие се премачкуваат со хемиски раствор познат какоодредување на големинатаилисредство за спојувањеОвој чекор е веројатно подеднакво важен како и самата фиберизација. Димензионирањето извршува неколку витални функции:

–Подмачкување:Ги заштитува кревките филаменти од абење едни од други и од опремата за обработка.

–Спојка:Создава хемиски мост помеѓу неорганската стаклена површина и органската полимерна смола, драматично подобрувајќи ја адхезијата и цврстината на композитот.

–Статичко намалување:Спречува акумулација на статички електрицитет.

–Кохезија:Ги поврзува филаментите заедно за да формираат кохерентна нишка.

Специфичната формулација на димензионирањето е строго чувана тајна од страна на производителите и е прилагодена за компатибилност со различни смоли (полиестер, епоксид,винил естер).

Фаза 5: Собирање и формирање на нишки

Стотиците поединечни филаменти со големина сега се спојуваат. Тие се собираат преку серија ролери, познати како чевли за собирање, за да формираат една, континуирана нишка - новородената нишка. Бројот на собрани филаменти го одредува конечниот „текс“ или тежина по должина на нишката.

Фаза 6: Намотување – Конечното пакување

Континуираната нишка на скитнициконечно се намотува на ротирачка стега, создавајќи голем, цилиндричен пакет наречен „одлепување“ или „формирање на пакет“. Брзината на намотување е неверојатно висока, честопати надминувајќи 3.000 метри во минута. Современите намотувачи користат софистицирани контроли за да се осигурат дека пакетот е намотан рамномерно и со правилно затегнување, спречувајќи заплеткување и кинење во апликациите низводно.

Откако ќе се навие целото пакување, тоа се вади, се проверува за квалитет, се етикетира и се подготвува за испорака до производителите и производителите на композити низ целиот свет.

Контрола на квалитет: Невидливата 'рбетна основа

Во текот на целиот овој процес, ригорозната контрола на квалитетот е од најголема важност. Автоматизираните системи и лабораториските техничари постојано ги следат варијаблите како што се:

–Конзистентност на дијаметарот на филаментот

–Tex (линеарна густина)

– Интегритет на нишката и слобода од прекини

– Униформност на апликацијата за димензионирање

– Квалитет на изработка на пакетот

Ова осигурува дека секое калем од ровинг ги исполнува строгите стандарди потребни за високо-перформансни композитни материјали.

Заклучок: Инженерско чудо во секојдневниот живот

Создавањето нафиберглас ровинге ремек-дело на индустриското инженерство, кое ги трансформира едноставните, изобилни материјали во високотехнолошка арматура што го обликува нашиот современ свет. Следниот пат кога ќе видите ветерница што грациозно се врти, елегантен спортски автомобил или груба цевка од фиберглас, ќе го цените сложеното патување на иновации и прецизност што започна со песок и оган, што резултираше со неопеаниот херој на композитите: ровинг од фиберглас.

Контактирајте не:

Chongqing Dujiang Composites Co., Ltd.

ВЕБ: www.frp-cqdj.com

ТЕЛ.:+86-023-67853804

Ватсап: +8615823184699

EMAIL:marketing@frp-cqdj.com

Време на објавување: 29 октомври 2025 година